单轴撕碎机刀片与物料之间的摩擦系数是影响设备工作效率、能耗及刀片寿命的关键参数。该系数通常介于0.2到0.6之间,具体数值受多种因素影响,需结合实际工况分析。

1. 物料特性对摩擦系数的影响

不同物料的硬度、表面粗糙度及成分差异显著。例如:

- 金属类物料(如铝、钢)与刀片的摩擦系数较高,约为0.4-0.6,因金属间直接接触易产生较大摩擦力,加剧刀片磨损。

- 塑料与橡胶的摩擦系数较低(0.2-0.4),但部分含填充剂(如玻璃纤维)的塑料会提升摩擦至0.35以上。

- 木材或纤维类物料因质地不均,摩擦系数波动较大(0.3-0.5),且湿度增加会进一步升高摩擦。

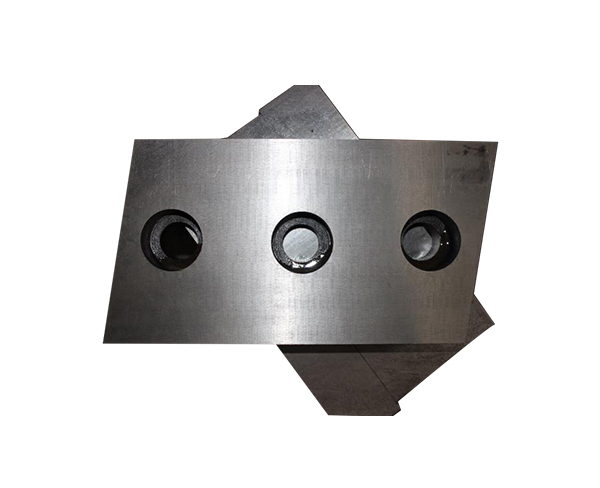

2. 刀片材质与表面处理

刀片多采用工具钢(如Cr12MoV)或硬质合金,表面通过渗氮、碳化钨涂层等工艺降低摩擦。例如,涂层处理可将摩擦系数减少10%-30%,同时提升耐磨性。未经处理的片与物料摩擦系数可能达0.5以上,而涂层后可降至0.3-0.4。

3. 工况条件的影响

- 温度:高速撕碎时局部升温可能软化物料(如塑料),摩擦系数随之变化。

- 压力与转速:高压力下物料与刀片接触更紧密,摩擦系数增大;适当提高转速可通过“切割为主、摩擦为辅”的方式降低摩擦损耗。

- 润滑与清洁:部分场景注入微量润滑剂可降低摩擦,但需避免污染物料。

4. 优化摩擦系数的实践方法

厂家通常通过实验测试特定物料与刀片的匹配性。例如,针对废旧轮胎(橡胶+钢丝),需平衡钢丝的高摩擦与橡胶的黏附性,采用多层涂层刀片,将摩擦系数控制在0.35-0.45间。用户可根据物料变化调整刀片倾角或更换齿形设计,减少无效摩擦。

总结:单轴撕碎机的摩擦系数并非固定值,需综合物料特性、刀片技术及运行参数动态评估。合理控制摩擦系数可提升处理量20%-30%,同时降低能耗与维护成本。实际应用中建议通过小批量试验或咨询设备供应商获取针对性数据。